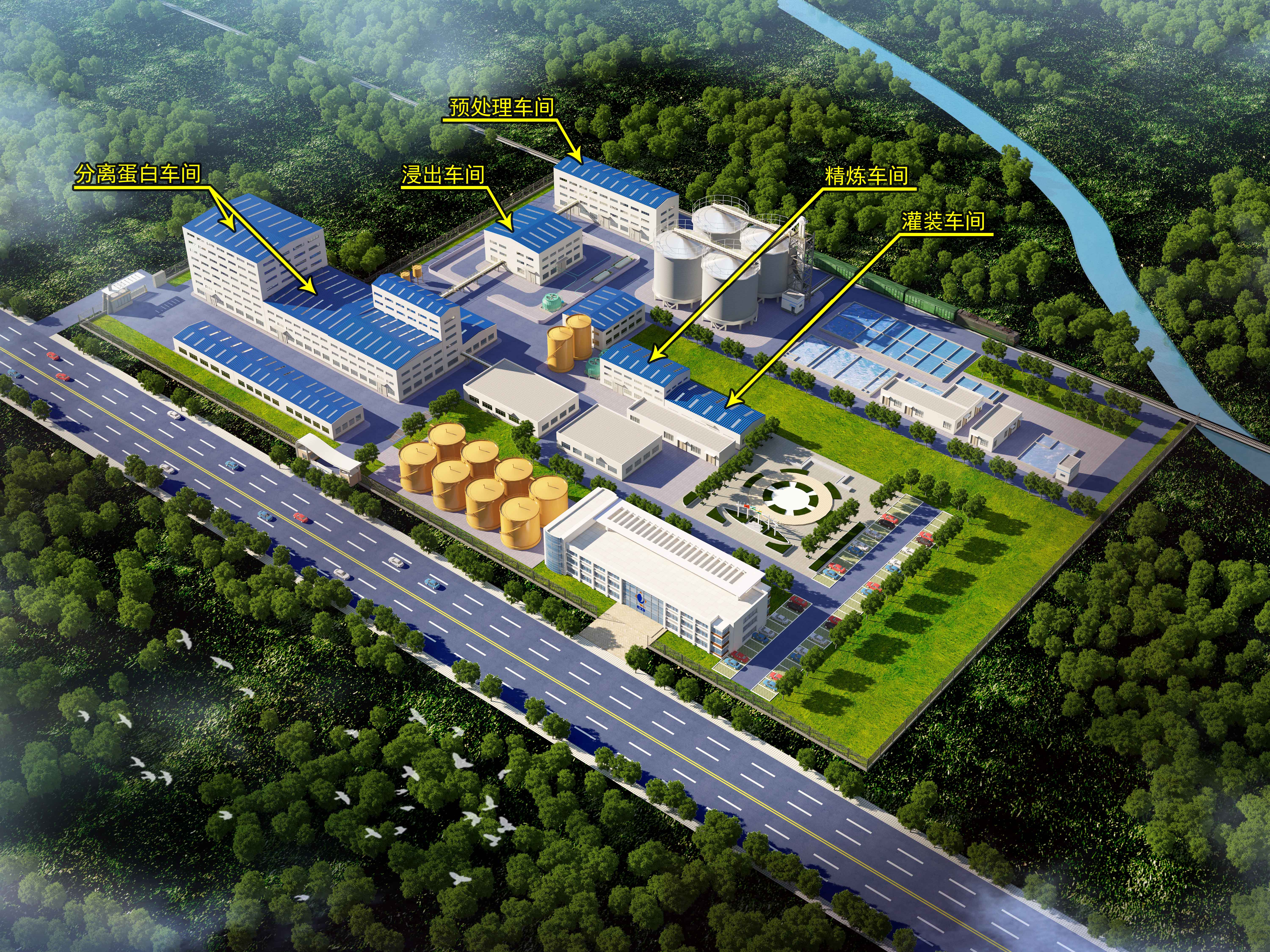

En la industria del procesamiento de aceites vegetales, el sistema de pretratamiento es la base que determina la eficiencia, la calidad del producto final y la estabilidad operativa a largo plazo. Según estudios recientes, más del 40% de las fallas en la extracción con solventes se originan en errores durante esta etapa crítica.

“Un mal diseño de pretratamiento puede reducir la capacidad real de una planta hasta un 25%, incluso si los equipos posteriores están optimizados.”

La secuencia típica incluye limpieza, trituración, ablandamiento, laminado y vaporización. Cada paso requiere ajustes específicos según el tipo de semilla:

| Etapa | Cottonseed (Algodón) | Sunflower (Girasol) |

|---|---|---|

| Temperatura ideal (°C) | 65–75 | 55–65 |

| Contenido de humedad (%) | 10–12 | 8–10 |

| Tiempo de vaporización (min) | 12–15 | 8–10 |

Los errores comunes incluyen usar valores fijos sin adaptarse a la materia prima. Por ejemplo, un proyecto en Argentina tuvo bloqueos frecuentes en el laminador debido a temperaturas inconsistentes en la fase de ablandamiento —una causa directa del 68% de las interrupciones reportadas en ese año.

Un cliente en India implementó un sistema sin control automático de humedad. Después de tres meses, el rendimiento bajó un 18% y hubo pérdida de material por sobre-calentamiento. La solución fue integrar sensores de humedad en línea + regulación térmica automatizada, lo que redujo los tiempos muertos en un 75% y mejoró la uniformidad del producto.

Esto demuestra que invertir en tecnología predictiva desde el inicio no solo evita costos operativos sino también riesgos de calidad en etapas posteriores como la extracción y refinación.

Para ingenieros, contratistas o tomadores de decisiones técnicas, entender estas diferencias no es opcional. Es una condición necesaria para garantizar rentabilidad, cumplimiento normativo y escalabilidad en plantas de 30 a 5000 toneladas diarias.

Si estás diseñando, modernizando o evaluando un sistema de pretratamiento, te invitamos a explorar cómo nuestras soluciones han ayudado a más de 40 plantas globales a mejorar su eficiencia energética y reducir fallos técnicos.

Descubre cómo optimizar tu proceso de pretratamiento hoy mismo