无论是大豆油、棕榈油还是菜籽油,精炼原油的第一步看似简单:去除胶质。但如果跳过、草率或控制不当,脱胶阶段可能会引发多米诺骨牌效应,波及整个精炼生产线。事实上,研究表明,下游工序中高达30%的不必要化学品消耗源于磷脂去除不彻底。

磷脂不仅仅是杂质,它们还是一种活性化合物,会干扰中和、漂白和除臭等关键步骤。例如:

真实案例:巴西一家中型榨油厂报告称,在更换供应商且未调整水基脱胶工艺的情况下,漂白剂使用量意外激增。事后审计发现,磷脂含量从120 ppm上升至450 ppm,导致每月产生超过2.5万美元的可避免化学废物。

| 方法 | 效率(磷脂去除) | 操作复杂性 | 维护风险 |

|---|---|---|---|

| 水合物 | 75–85% | 低的 | 中等(水垢堆积) |

| 酸处理 | 85–95% | 高的 | 高(腐蚀风险) |

| 酶促 | 90–98% | 中等的 | 低的 |

虽然酶法水合工艺性能卓越,但由于对工艺的熟悉程度,以及有时缺乏自动化,许多油厂仍然依赖传统的水合工艺。这时,智能控制系统就派上用场了:根据国际油籽加工协会的行业数据,实时pH值监测、温度梯度和自动配料可将人为错误减少高达60%。

不要让劣质脱胶工艺损害您的利润。无论您是优化现有生产线还是构建新生产线,从实验室测试到大规模生产,精度都至关重要。

如果您真的希望炼油厂能够保持始终如一的质量、降低运营成本并减少意外,请考虑如何利用现代解决方案将您的脱胶阶段转变为竞争优势,而不是瓶颈。

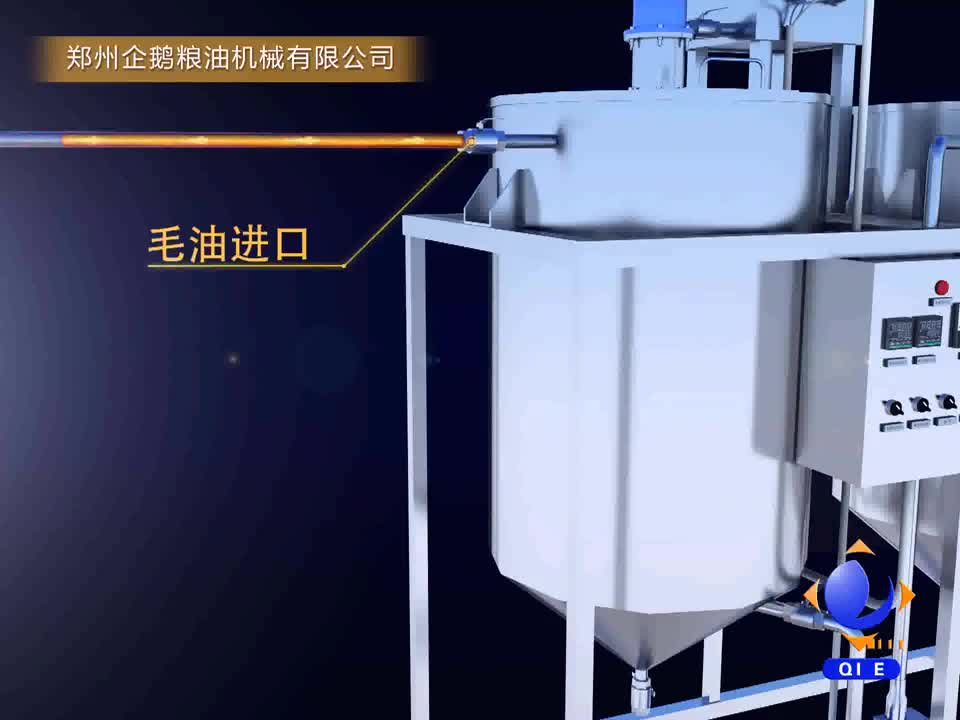

选择企鹅集团设备——让每一步都稳定、可靠、高效