在食用油精炼的复杂流程中,脱胶工艺占据着基础且关键的地位。它是精炼的第一道工序,其效果直接影响着后续中和、脱色与脱臭等环节的进行,甚至对整条生产线的设备运行稳定性也起着至关重要的作用。据行业研究表明,脱胶效果不佳会导致后续工序效率降低 20% - 30%,同时设备的维护成本也会显著增加。

脱胶的主要目的是去除食用油中的磷脂、蛋白质等亲水性杂质。这些杂质如果不及时去除,会在后续加工过程中引发一系列问题,如影响油品的色泽、风味和稳定性,还可能导致设备结垢,缩短设备使用寿命。

目前,水化脱胶与酸法脱胶是食用油脱胶的两种主流技术路径。它们各有其适用场景和操作要点。

| 脱胶方法 | 适用场景 | 操作要点 |

|---|---|---|

| 水化脱胶 | 适用于磷脂含量较低的油脂,如大豆油。 | 在一定温度下,向油中加入适量的水,使磷脂等亲水性杂质吸水膨胀,然后通过离心分离去除。一般温度控制在 60 - 80℃,加水量为油重的 2% - 5%。 |

| 酸法脱胶 | 适用于磷脂含量较高或含有非水化磷脂的油脂,如菜籽油。 | 在油中加入酸(如磷酸、柠檬酸等),使非水化磷脂转化为水化磷脂,再进行水化脱胶。酸的用量一般为油重的 0.1% - 0.5%,反应温度在 50 - 70℃。 |

温度、pH 值、搅拌速度等关键工艺参数对磷脂、蛋白质等亲水性杂质的去除效率有着重要的作用机制。例如,温度过高会导致油脂氧化,影响油品质量;温度过低则会使磷脂等杂质的去除效果不佳。一般来说,水化脱胶的最佳温度在 60 - 80℃,酸法脱胶的最佳温度在 50 - 70℃。

pH 值也会影响脱胶效果。在水化脱胶过程中,适当的 pH 值可以促进磷脂的水化和凝聚。通常,pH 值控制在 6 - 7 较为合适。搅拌速度则影响着水或酸与油脂的混合均匀程度,一般搅拌速度控制在 30 - 60 r/min。

在实际生产中,油品浑浊、分层异常等问题时有发生。这些问题可能是由于工艺参数控制不当、设备故障等原因引起的。针对这些问题,我们可以进行系统性的故障诊断和优化。例如,如果油品出现浑浊现象,可能是脱胶不完全,需要检查温度、pH 值、加水量等工艺参数是否合适;如果出现分层异常,可能是离心分离设备的问题,需要检查设备的运行状况。

不同的原料油,如大豆油和菜籽油,在脱胶过程中也存在一定的差异。大豆油的磷脂含量相对较低,适合采用水化脱胶;而菜籽油含有较多的非水化磷脂,需要采用酸法脱胶。了解这些差异可以帮助生产管理者更好地选择合适的脱胶工艺,提高生产效率和产品质量。

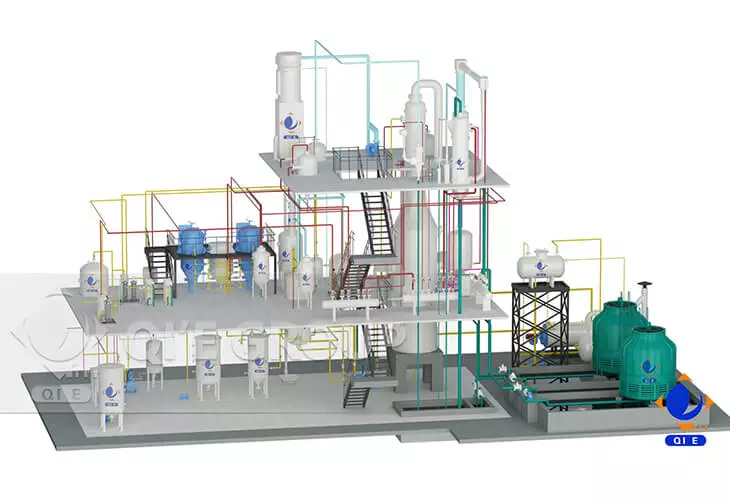

企鹅集团精炼设备支持高效脱胶工艺落地,保障您的每一滴油都符合国际品质标准。我们的设备采用先进的技术和优质的材料,能够精准控制工艺参数,提高脱胶效率,降低生产成本。无论是大豆油、菜籽油还是其他原料油的精炼,我们都能为您提供专业的解决方案。