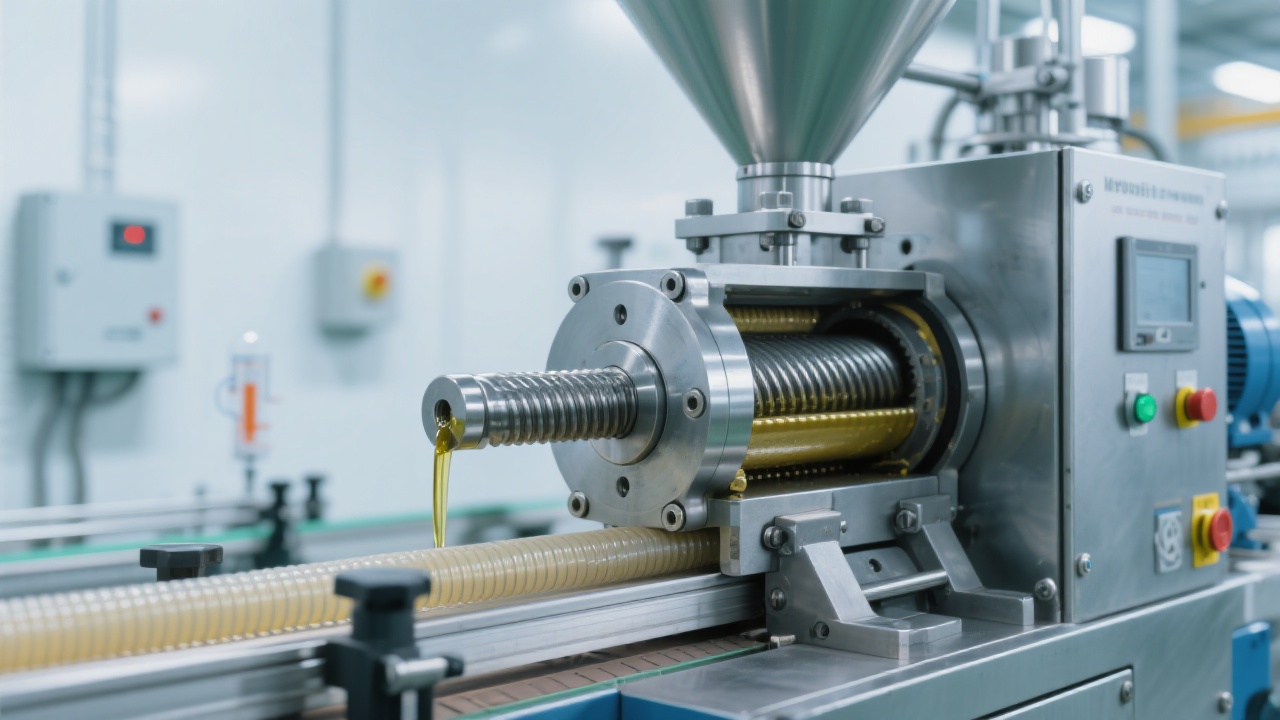

在食用油加工过程中,脱胶是至关重要的环节。它直接影响着成品油的品质和生产效率。而精准控制温度、搅拌强度、水分添加及沉降时间等核心因素,是实现高效脱胶的关键。

温度是影响食用油脱胶效果的重要因素之一。一般来说,在脱胶过程中,适宜的温度范围能促进磷脂等胶体物质的凝聚和分离。例如,对于常见的大豆油脱胶,温度控制在 60 - 70℃时,脱胶效果较为理想。当温度低于这个范围,磷脂的凝聚速度会变慢,导致脱胶时间延长,效率降低;而温度过高,则可能会使油脂发生氧化等副反应,影响成品油的品质。

搅拌强度也不容忽视。适当的搅拌可以使水分、酸等脱胶剂与油脂充分混合,加速胶体物质的凝聚。以葵花籽油为例,搅拌速度控制在 30 - 50 转/分钟时,能较好地实现脱胶剂与油脂的均匀混合。搅拌强度过大,可能会导致油脂乳化,增加后续分离的难度;搅拌强度过小,则会使脱胶剂与油脂混合不均,影响脱胶效果。

水分添加量对脱胶效果也有显著影响。适量的水分可以促使磷脂吸水膨胀,便于分离。通常,水分添加量控制在油脂重量的 2% - 3%为宜。沉降时间则决定了胶体物质的分离程度。一般沉降时间在 4 - 6 小时左右,能使胶体物质充分沉淀。

建立标准化操作流程(SOP)可以减少人为误差,提高脱胶过程的稳定性和一致性。通过明确各个环节的参数和操作要求,企业可以避免常见的误区。例如,脱胶终点的误判可能会导致脱胶不彻底或过度脱胶,影响成品油的品质。而设备混合不均问题也会使脱胶效果大打折扣。

在食用油脱胶过程中,一些常见误区会对脱胶质量产生负面影响。比如,没有根据不同油料的特性调整脱胶参数,可能会导致脱胶效果不佳。像高磷脂含量的葵花籽油,就需要采用特殊的脱胶策略。

不同的油料具有不同的特性,因此需要采用差异化的脱胶策略。对于高磷脂含量的油料,如葵花籽油,可以适当增加水分添加量和搅拌强度,延长沉降时间。而对于低磷脂含量的油料,则可以相应减少脱胶剂的使用量和操作时间。

现代在线检测技术,如电导率监测,在食用油脱胶过程中发挥着重要作用。通过实时监测电导率的变化,可以准确判断脱胶终点,实现智能化管理。这有助于提高生产效率和成品油品质的一致性。

为了帮助食用油加工企业更好地实现脱胶精准控制,我们提供专业的设备解决方案。这些设备具有精准的温度和搅拌控制功能,能够根据不同油料的特性进行参数调整。同时,我们还提供完善的售后服务和技术支持,确保企业在使用过程中遇到的问题能够得到及时解决。

我们的专业设备和技术服务将为您的企业带来全新的提升。点击 此处 了解更多关于脱胶精准控制的设备解决方案。